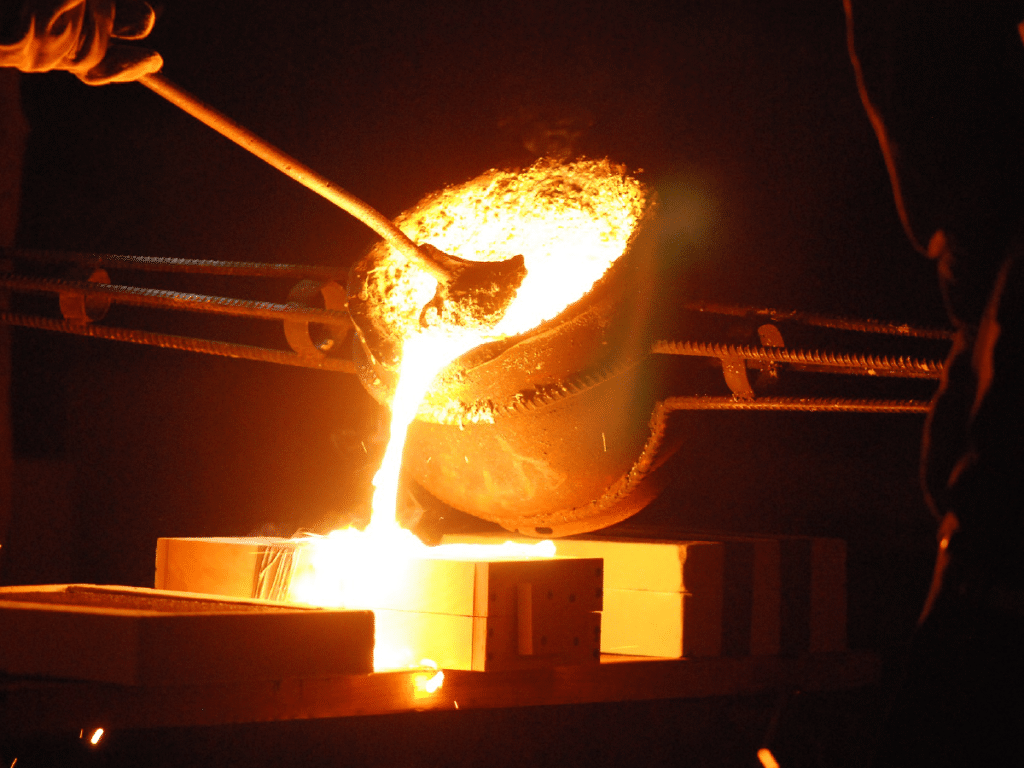

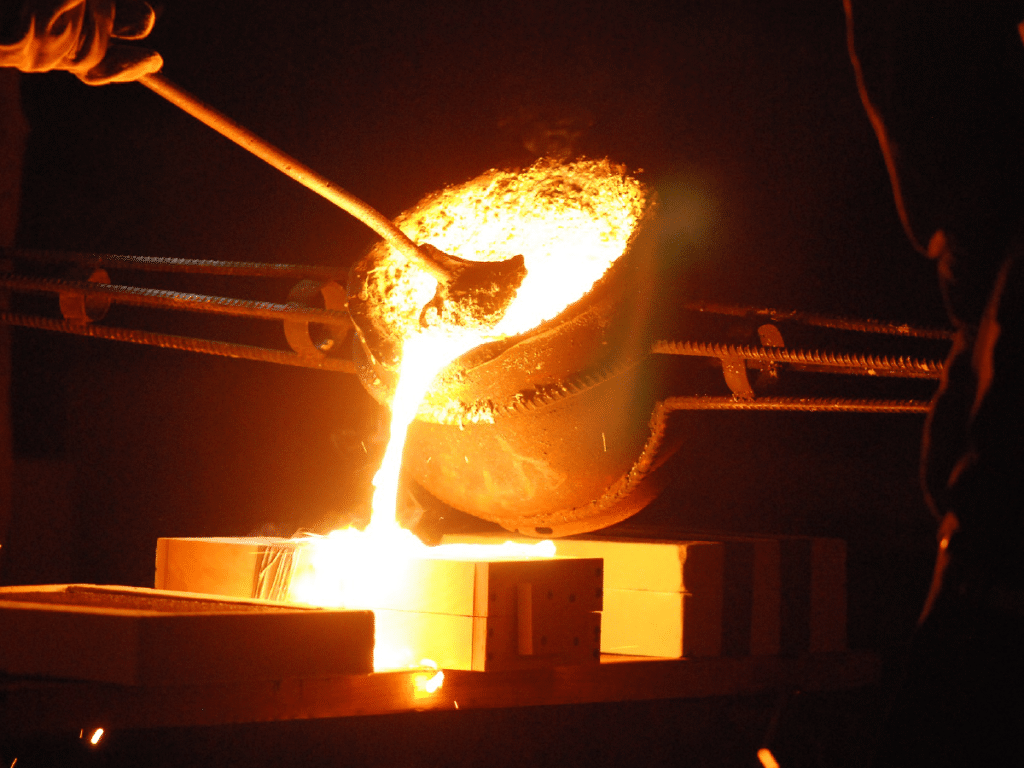

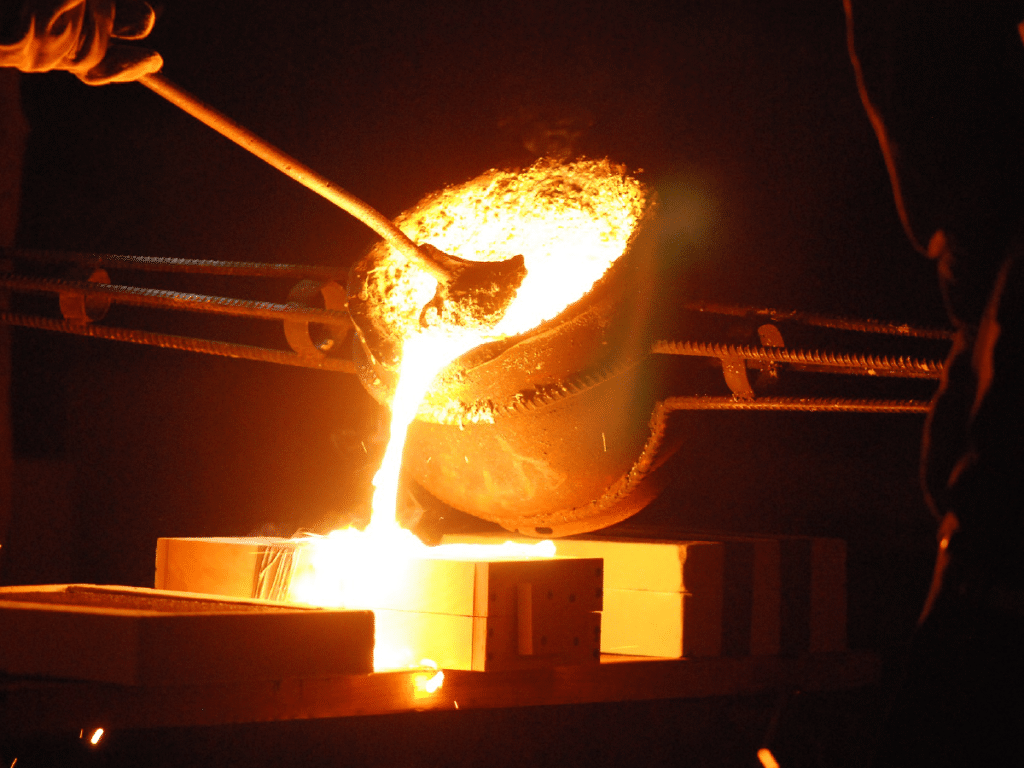

Consiste en una serie de operaciones mediante las cuales se obtiene un hueco o molde de arena o metal, que reproduce la forma de la pieza que se desea fabricar y en el cual se cuela o inyecta el metal fundido en estado líquido. Tras un tiempo de enfriamiento solidifica completamente y se extrae de dicho molde.

Si el moldeo es de precisión, las piezas resultan ya con sus dimensiones finales; en caso contrario se precisa mecanizar algunas de sus partes, para lo cual hay que prever creces o demasías para el mecanizado.

La principal ventaja de la fundición como proceso de conformación consiste en que con su ayuda se pueden fabricar, con facilidad y economía, piezas deformas muy complicadas (bloques de cilindros, culatas de motores, carburadores, bancadas…etc) imposibles o muy difíciles de obtener por otros métodos.

Permite además el empleo de aleaciones que no son conformables por deformación o soldadura: caso de la fundición gris, por ejemplo. De hecho, pese a que son muchas las aleaciones aptas para ser conformadas por este procedimiento (aceros, aluminios, cobres…), son las fundiciones, como aleación Fe-C, las que mayor peso industrial representa (y de ahí reciben su nombre).